Comment la fibre de carbone va révolutionner la construction automobile

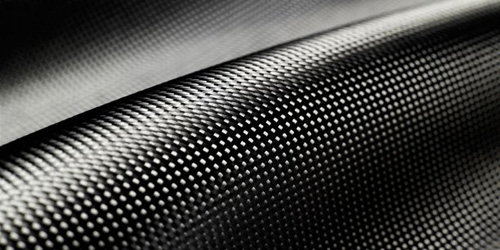

La fibre de carbone permet de créer des matériaux 70% moins lourds que l'acier, tout en gagnant en robustesse. (Crédits : DR)

Par Nabil Bourassi

Après l’aéronautique, l’industrie automobile réfléchit à la meilleure manière d’intégrer la fibre composite dite de carbone dans ses modèles. Il s’agit de gagner du poids mais également de la robustesse. La fibre de carbone pose néanmoins des défis industriels et est handicapée par des coûts élevés de production. C’est le plus grand salon du monde consacré aux matériaux composites qui s’est ouvert le 8 mars. Organisé au parc des expositions de Villepinte par JEC, une société professionnelle qui valorise le marché des composites, ce salon met à l’honneur cette année encore la fibre de carbone, véritable star des matériaux composite, s’ajoutant à la fibre de verre et aux autres fibres organiques (lin, chanvre…).

Car si la fibre de carbone est une matière connue et traitée depuis les années 1950, elle connait un extraordinaire regain d’intérêt ces derniers temps. C’est l’industrie aéronautique qui lui a donné sa chance en l’intégrant dans les derniers nouveaux programmes comme le Dreamliner de Boeing, ou encore l’A350 Airbus. Ces avions incorporent désormais 50% de fibre de carbone dans leur structure primaire. Ce n’est pas fini, puisque les prochains programmes comme l’A320 NEO et le 737MAX devraient également incorporer davantage de ce matériau.

70% moins lourd que de l’acier

Mais c’est l’industrie automobile qui pourrait changer la donne. Les constructeurs étudient les moyens d’intégrer la fibre de carbone dans leurs voitures. Il s’agit d’alléger considérablement le poids des véhicules sans perdre en qualité, tout en gagnant en robustesse. La fibre de carbone a en effet toutes les propriétés pour être la solution miracle que les constructeurs attendaient. Cette matière est réputée aussi solide voire davantage que l’acier tout en étant jusqu’à 70% moins lourd. Ces kilos économisés sur le poids total de la voiture c’est autant d’émissions polluantes de gagner. « On considère que 100 kilos économisés permet de gagner un 1 gramme de CO2″, explique un ingénieur automobile. Comme on peut mettre de la fibre de carbone à peu près partout (châssis, carrosserie…), les constructeurs espèrent soulager leur voiture d’au moins 300 kilos. Compte tenu des objectifs d’émissions de CO2, les constructeurs ne veulent rien négliger.

Une structure de coût compliquée

Pour autant, la fibre de carbone a aussi ses inconvénients, et pas des moindres. D’abord son prix ! Cette matière est beaucoup plus chère que de la tôle. Et les leviers pour faire baisser son coût à moyen terme ne sont pas évidents. Les analystes doutent ainsi que les seuls volumes permettront d’abaisser le coût. Selon Andrew Mafeld, PDG de Connectra, une société de conseil sur les composites, 50% du prix est fixé par le PAN, une matière première tirée du pétrole (le polyacrylonitrile, issu de la polymérisation de l’acrylonitrile), les 50% restant correspondent au coût de l’énergie, de la main d’œuvre mais également à l’important capital d’investissement nécessaire. Andrew Mafeld estime que la baisse du prix passe par la substitution du PAN. Les chercheurs travaillent actuellement sur la lignine (dérivé du bois) et le polyéthylène comme alternatives.

Il y a enfin un dernier déterminant du prix : l’énergie. Pour fabriquer la fibre de carbone, les fours utilisent de la chaleur… Beaucoup de chaleur ! Jusqu’à 2.000 degrés… Le processus du moulage des pièces est également très énergivore. Les entreprises rivalisent d’ingéniosité pour trouver des alternatives ou pour limiter le besoin énergétique comme la société savoyarde Roctool qui propose une solution qui permet de localiser la chaleur uniquement au niveau de la presse, là où d’autres chauffent plus largement.

Des process industriels mis à mal

Le second obstacle à la fibre de carbone est la longueur du process industriel. Là où la tôle est estampée en à peine quelques secondes, la fibre, elle, a besoin d’un cycle de 3 à 5 minutes. Andrew Mafeld rappelle que ce temps a été largement diminué depuis quelques années et que « l’enjeu de demain est d’abaisser ce temps à moins d’une minute sans perdre en qualité et propriétés mécaniques ». Pour l’industrie automobile, un secteur très cadencé, l’incorporation d’un matériau qui casse ce rythme annulerait des décennies de gains de productivité. Reste à savoir si le gain de poids offert par la fibre permettra de compenser la perte de compétitivité que son intégration implique.

Enfin, le dernier défi est de faire entrer la fibre de carbone dans un cycle de recyclage. Les professionnels du secteur estiment que de nombreux projets de recherche encours s’annoncent prometteurs. De plus, l’impact environnemental de sa fabrication est particulièrement défavorable compte tenu de l’énergie nécessaire.

Ces difficultés ne découragent pas les constructeurs. Ils étaient tous présents au salon JEC (Hyundai, PSA, Renault, Faurecia…). BMW est probablement le constructeur qui est le plus avancé dans ce domaine. Il est présent en aval dans la production de fibre de carbone et l’intègre déjà dans ses voitures. Il n’est pas encore question de remplacer totalement l’acier mais le constructeur a imaginé en collaboration avec Hexcel, un fabricant de fibres composites, une forme de charpente en carbone qui permet de renforcer des structures en acier. Cela permet d’alléger et d’affiner l’épaisseur de l’acier, tout en profitant de la robustesse du carbone. « Sur les tests, cette structure s’avère 10 fois plus résistante que de la tôle seule », assure-t-on chez Hexcel.

Un potentiel gigantesque avec l’automobile

Les autres constructeurs s’y mettent. Faurecia fournit ainsi des hayons à PSA, et des planchers de roues de secours pour la Renault Mégane. L’automobile pourrait d’ailleurs faire exploser le marché de la fibre de carbone. Pour Frédérique Mutel, PDG de JEC Group, « le secteur automobile pourrait constituer le déclic qui ferait basculer l’industrie de la fibre carbone à une autre vitesse, une nouvelle dimension ». Elle juge « que les volumes sont potentiellement énormes ». Certains analystes estiment que la production de fibre de carbone pourrait atteindre 100.000 tonnes par an en 2020 pour la seule industrie automobile mondiale, contre 50.000 tonnes aujourd’hui pour couvrir la demande tous secteurs confondus.

Car cette fibre a de quoi faire rêver les industriels. Selon Frédérique Mutel, le carbone fait entrer l’industrie dans l’ère du XXIe siècle : « avec la fibre de carbone, on peut transformer la matière aisément, lui donner le design que l’on souhaite, beaucoup plus facilement qu’auparavant, tout en gagnant en qualité et en légèreté », explique-t-elle à La Tribune.

Une matière noble en guise de décoration intérieure

Facilement malléable et passe-partout, la fibre de carbone est devenu un matériau noble utilisé dans les intérieurs de voitures hauts-de-gamme. Volvo a ainsi installé des plaques de carbone sur la planche de bord et sur la console entourant le levier de vitesse de la XC90, son grand SUV premium. Lamborghini a fait de même mettant en avant sa texture anthracite patinée.

Le carbone devrait chambouler toute la chaîne de production, imposer de nouveaux process et offrir de nouveaux champs d’applications pour les constructeurs. Même si (presque) tout devrait rester invisible aux yeux du consommateur, l’enjeu du carbone est majeur pour le secteur, autant que les questions de connectivité et d’autonomie qui font davantage parler d’eux dans les médias.

–

Cet article a été publié une première fois sur le site La Tribune